Как делают тепловозы

В 2015 году Брянский машиностроительный завод добился поистине выдающегося результата - всего за 70 дней разработана конструкторская и технологическая документация и создан магистральный грузовой двухсекционный тепловоз 2ТЭ25КМ.

Сегодня это уже серийная машина, на 90% состоящая из комплектующих отечественного производства. В короткие сроки на БМЗ впервые в России создано крупносерийное производство магистральных грузовых тепловозов, рассчитанное на выпуск 300 секций (150 единиц) в год.

Предлагаем Вашему вниманию репортаж о том, как организовано это производство.

Процесс создания локомотива начинается с выполнения заготовительных операций. В холодно-прессовом цехе на высокотехнологичных станках с программным управлением операторы вырезают из листов металла детали, которые в дальнейшем поступают на сборочные участки.

Сам металл складируется прямо в цехе, в первом пролете.

Станочный парк заготовительного производства представлен современными листогибочными прессами и листоправильными машинами, обрабатывающими центрами, оборудованием лазерной и термической резки.

От заготовителей принимает эстафету участок сборки главных рам и кузовов цеха магистральных тепловозов. Здесь, в первую очередь, производится закладка рамы, то есть сбор воедино всех заготовок. Затем следует целый перечень операций по обработке рамы: обварка, дробеструйная очистка, окраска, дооборудование и пр.

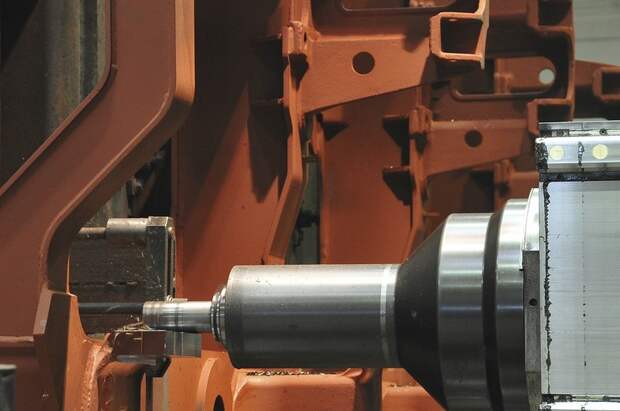

С серьезными технологическими процессами в этом подразделении заводчанам также помогант справляться современное мощное оборудование; такое, как на этом снимке. Перед вами -- современный немецкий станок SHW-6 с программным управлением. Предназначен для механической обработки рамы.

Одним из первых узлов, который устанавливают на готовую раму, является кабина машиниста.

Для ее экипирования (заполнения материалами, необходимыми для обеспечения функционирования кабины) в цехе организован специальный участок.

Вслед за кабиной на раме размещают стены, перегородки, холодильную камеру, блоки крыши -- производят монтаж кузовной части.

Узлы и детали будущего тепловоза перед установкой на раму окрашиваются и сушатся к специальной камере, расположенной в соседнем пролете.

Процесс сборки тепловоза производится на технологических тележках. Штатные же, то есть те, на которых машина уходит с заводских площадей, изготавливают в тележечном цехе. Этот процесс осуществляется параллельно с основными операциями по сборке.

На мощнейшем обрабатывающем центре SORALUCE раму тележки готовят к сборке.

Важный этап -- формирование колесной пары.

Свою линию сборки имеют и зубчатые колеса. На пролете, где их изготавливают, каждый станок уникален.

В настоящее время в тележечном цехе продолжается активная работа по выстраиванию эталонной линии по сборке тележек – внедряются прогрессивные технологии и лучшие практики. Весь производственный процесс выстраивается в одну логическую цепочку.

На линии сборки, наладки и испытаний магистральных тепловозов работники БМЗ приступают ко второму большому этапу производства продукта.

2ТЭ25КМ оборудуется дизель-генератором 18-9ДГ. Его поставляет Коломенский завод.

Особой скрупулезности требует электромонтаж.

Герметичность узлов проверяется дождеванием (поливом воды).

Все операции на линии сборки выполняются согласно установленному такту – времени, по истечении которого из цеха должен выйти готовый тепловоз. Оно транслируется на больших экранах.

Подмена технологических тележек (замена на штатные) производится при помощи тягача.

Грунтование и окраска тепловозов производятся на специализированном участке.

Последние штрихи – устранение замечаний и подготовка машины к сдаче.

В таком виде – до конца собранный, покрашенный и обкатанный – магистральный грузовой двухсекционный 2ТЭ25КМ покидает заводские площади и уходит заказчику.

Свежие комментарии